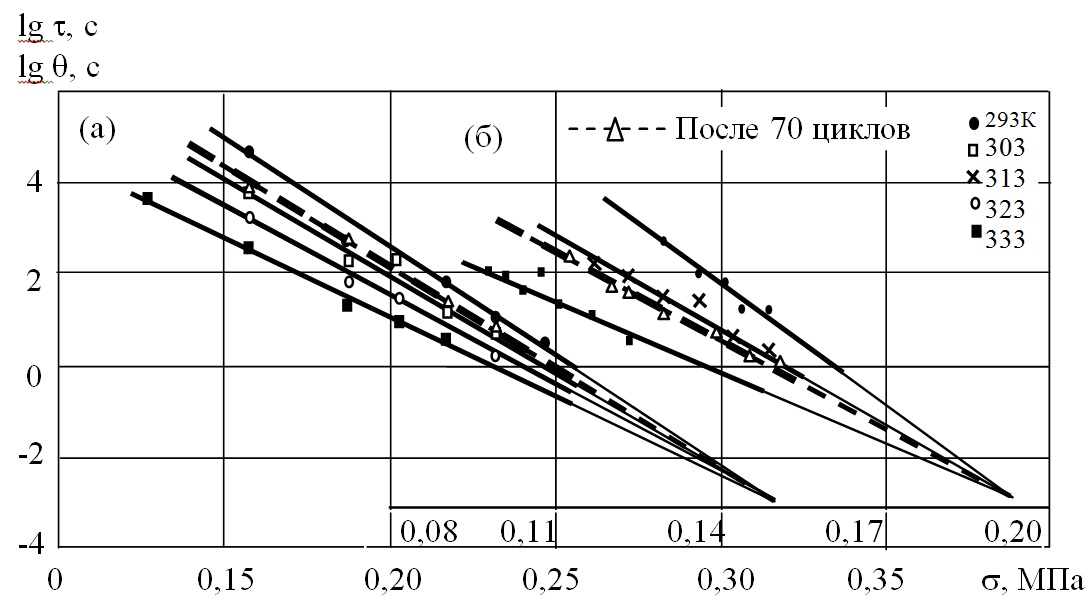

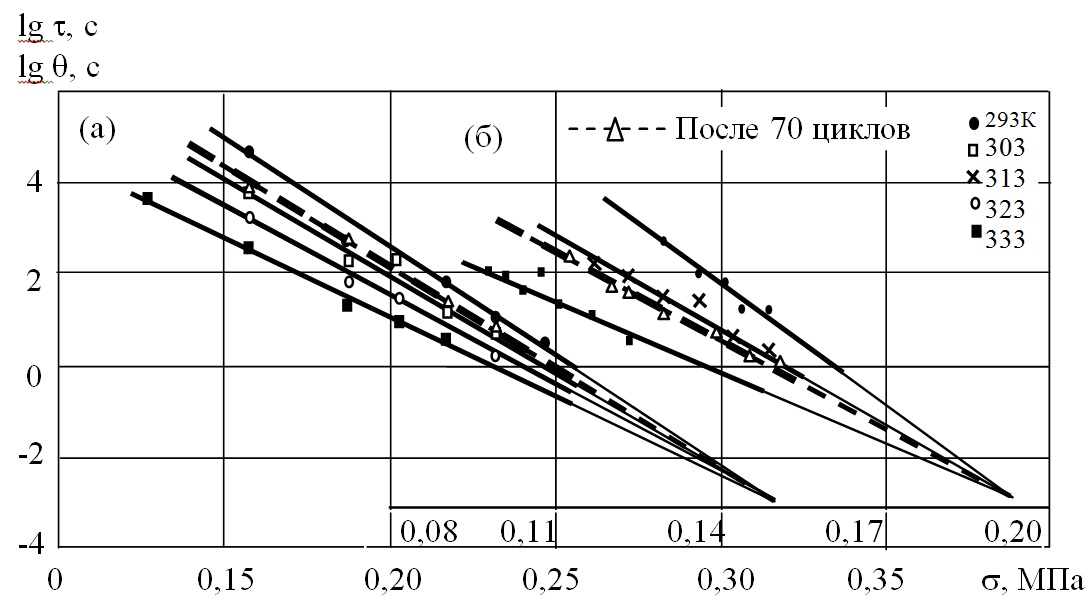

Рис. 1.20. Зависимость времени до разрушения (τ) – при поперечном изгибе (а) и достижения деформации 10% (θ) – при сжатии (б) от напряжения для пенополистирола ПСБ-С-35 [15]

Пенополистирол состоит из множества гранул, между которыми находится влага (до 15%), оказавшаяся там вследствие особенностей технологического процесса переработки исходного сырья в пенопласт. Наличие влаги в пенопласте существенно увеличивает коэффициент теплопроводности, следовательно, эксплуатационный коэффициент теплопроводности беспрессового пенопласта, содержащего влагу в межгранульном пространстве, сильно возрастает. При циклических знакопеременных температурных нагрузках (периоды замораживания и оттаивания) влага, находящаяся в межгранульном пространстве, постепенно разрушает связи между гранулами, в результате чего качество утеплителя со временем ухудшается, причем, чем ниже плотность такого материала, тем быстрее протекает процесс его разрушения. При этом разрушение такого многогранульного утеплителя сопровождается значительным увеличением его удельной поверхности и, как следствие, возрастанием количества мономера, выделяющегося в окружающую среду [8 – 12].

В работе [6] рассмотрено влияние систематически действующих факторов (отрицательных температур и влажности) на изменение водопоглощающей способности, сорбционных свойств и теплопроводности пенополистирольных плит. Исследования проводились на образцах пенополистирола, изготовленного беспрессовым, прессовым способами и методом экструзии.

Образцы беспрессового пенополистирола ПСБ плотностью 17 кг/м3 после 110 циклов замораживания и оттаивания в воде имели водопоглощение 350% по массе, а прессового типа ПС-4 (γ = 72 кг/м3) и экструзионного пенополистерола ПЕНОПЛЭКС® (γ = 35 кг/м3) соответственно 20 и 25%.

В ходе исследований установлено, что образцы беспрессового пенополистирола после выдерживания в воде в течение двух суток увлажнились до 18,2%, через 40 дней влажность повысилась до 257,6%, а спустя 2 года составила 353,3% [6]. У пенополистирола, изготовленного прессовым и экструзионным методами, через двое суток водопоглощение составило соответственно 3 и 5,9%. За 2 года нахождения в воде водопоглощение по массе у них увеличилось до 21,4 и 23%. Важно отметить, что водопоглощающая способность образцов пенополистирольных плит, подвергавшихся замораживанию и выдерживаемых в воде без замораживания, отличается незначительно.

Аналогичная закономерность увеличения водопоглощающей способности образцов пенополистирола установлена и при проведении повторных испытаний на водопоглощение. Так, если пенополистирол, изготовленный беспрессовым методом, за двое суток набрал влажность по массе 18,2%, то при повторном испытании после высушивания его водопоглощение увеличилось до 100,9%, а аналогичный образец после 110 циклов замораживания и оттаивания в воде изменил свою влажность при повторном увлажнении с 23 до 111,5%. Подобная закономерность при меньших значениях влажности наблюдается и у пенополистирола, изготовленного прессовым и экструзионным методами. Близкая сходимость результатов наблюдается и при исследовании гигроскопичности пенополистирола (табл. 1.8).

| Вид пенополистирола | Гигроскопическая влажность, % | ||

| до испытаний на водопоглощение и морозостойкость | после испытаний на водопоглощение (2 года) | после испытаний на морозостойкость (110 циклов) | |

| Беспрессовый ПСБ, γ = 17 кг/м3 | 0,9 | 1,5 | 1,6 |

| Прессовый ПС-4, γ = 72 кг/м3 | 0,7 | 0,9 | 0,97 |

| Экструзионный ПЕНОПЛЭКС®, γ = 35 кг/м3 | 0,6 | 1,07 | 1,15 |

Теплопроводность пенополистирольных плит, изготовленных беспрессовым методом, в результате температурно-влажностных воздействий увеличилась на 5%, прессовым – на 2,8%. Образцы экструзионного пенополистирола теплозащитные качества практически не изменили (табл. 1.9).

| Вид пенополистирола | Теплопроводность λ, Вт/(м·°С) | |||

| до испытаний | после испытаний | |||

| в сухом состоянии | при нормативной влажности по массе 10% | в сухом состоянии | при нормативной влажности по массе 10% | |

| Беспрессовый ПСБ, γ = 17 кг/м3 | 0,039 | 0,040 | 0,040 | 0,042 |

| Прессовый ПС-4, γ = 72 кг/м3 | 0,035 | 0,036 | 0,036 | 0,037 |

| Экструзионный ПЕНОПЛЭКС®, γ = 35 кг/м3 | 0,030 | 0,031 | 0,030 | 0,031 |

Заполняющая поры пенопластов вода при замерзании увеличивается в объеме и оказывает давление на стенки пор. Способность последних не разрушаясь противостоять давлению характеризует морозостойкость. Исследования [10] показали, что прочность пенополистирола ПСБ после испытания практически не меняется, а прочность ПС-4 и ПС-1 снижается примерно на 13…15%. С увеличением числа циклов замораживания и оттаивания водопоглощение всех пенопластов увеличивалось (табл. 1.10).

Как видно из табл. 1.10, для пенополистирола ПСБ кажущейся плотности 32,5 кг/м3 произошло незначительное повышение прочностных характеристик, что связано с демпфирующим действием воды, содержащейся в порах материала после испытаний на водопоглощение.

В работе [15] проводилось исследование влияния циклического замораживания и оттаивания на прочностные и деформационные свойства пенополистирола ПСБ-С-35. При этом определяли кратковременные и длительные механические характеристики при поперечном изгибе и сжатии.

| Тип пенополистирола | Кажущаяся плотность, кг/м3 | Водопоглощение после замораживания и оттаивания, % | Прочность при 10% сжатии | Коэффициент морозостойкости | |||||||

| через 84 ч в воде | Количество циклов | до испытаний | после испытаний | ||||||||

| 1 | 5 | 10 | 15 | 20 | 25 | ||||||

| ПСБ | 25,6 | 191 | 190,4 | 171 | 230 | 207 | 275 | 302 | 0,04 | 0,04 | 1,02 |

| 32,5 | 30,5 | 27 | 26,7 | 37,4 | 88 | 195 | 132 | 0,061 | 0,065 | 0,97 | |

| ПС-4 | 42,1 | 51,5 | 40,4 | 49,2 | 51,1 | 52,6 | 53,1 | 56,8 | 0,51 | 0,44 | 0,87 |

| ПС-1 | 81 | 23,2 | 22,2 | 23,5 | 24,8 | 30,4 | 31,3 | 32,5 | 1,56 | 1,36 | 0,87 |

| 159 | 4,58 | 3,76 | 4,42 | 6,7 | 8,75 | 9,08 | 9,48 | 2,19 | 1,88 | 0,86 | |

Характер изменения кратковременных характеристик можно проследить по табл. 1.11.

| Число циклов | 0 | 5 | 10 | 20 | 30 | 50 | 70 |

| Поперечный изгиб (σ, МПа) | 0,306 | 0,2805 | 0,3045 | 0,285 | 0,3045 | 0,297 | 0,291 |

| Сжатие (ε, %) | 19,28 | 19,21 | 22,90 | 23,09 | 27,34 | 25,12 | 19,34 |

Видно, что циклические температурно-влажностные воздействия приводят к некоторому снижению прочности при поперечном изгибе. При сжатии относительная деформация увеличивается после 30 циклов воздействия, а затем снижается за счет увеличения жесткости материала, что, по-видимому, связано с его деструкцией.

После 70 циклов воздействий проводили длительные испытания при поперечном изгибе и сжатии. Экспериментальные данные обрабатывали в координатах lg(τ)θ–σ (рис. 1.20).

Из рисунка видно, что прямая долговечности, соответствующая 70 циклам испытаний, эквивалентна температуре 303 К – при поперечном изгибе, и 313 К – при сжатии.

Таким образом, при циклических температурно-влажностных воздействиях происходит некоторое снижение прочности и увеличение деформативности пенополистирола, что понижает его долговечность.